Jak trawienie chemiczne zmienia świat projektowania pojazdów elektrycznych

W świecie produkcji motoryzacyjnej nastąpił przełom. Inżynierowie projektanci przenoszą teraz swoją uwagę na nowe technologie, aby upewnić się, że nie zostaną pozostawieni w tyle przez przełomowe start-upy.

Karl Hollis, dyrektor ds. inżynierii w Precision Micro, omawia, w jaki sposób trawienie fotochemiczne może umożliwić producentom wytwarzanie specjalistycznych komponentów EV w bardziej opłacalny sposób, bez uszczerbku dla precyzji.

Pojazdy elektryczne (EV) wyprzedzają obecnie modele z silnikami wysokoprężnymi

W grudniu 2021 r. europejska sprzedaż samochodów elektrycznych po raz pierwszy wyprzedziła modele spalinowe.

Według danych zebranych przez The Financial Times i niezależnego analityka motoryzacyjnego Matthiasa Schmidta, ponad 20% nowych samochodów sprzedanych na 18 europejskich rynkach było napędzanych wyłącznie technologią akumulatorową.

Przyjęcie nowych procesów produkcyjnych dla pojazdów elektrycznych

Ponieważ rządy w całej Europie zapewniają również subsydia i dotacje, aby jeszcze bardziej zachęcić do korzystania z nich, popyt na pojazdy elektryczne będzie rósł.

W rezultacie producenci chcą wdrożyć nowe procesy do produkcji pojazdów nowej generacji, z różnymi komponentami i poziomami współpracy łańcucha dostaw wymaganymi do zapewnienia wydajności i efektywności kosztowej.

Czym jest trawienie fotochemiczne?

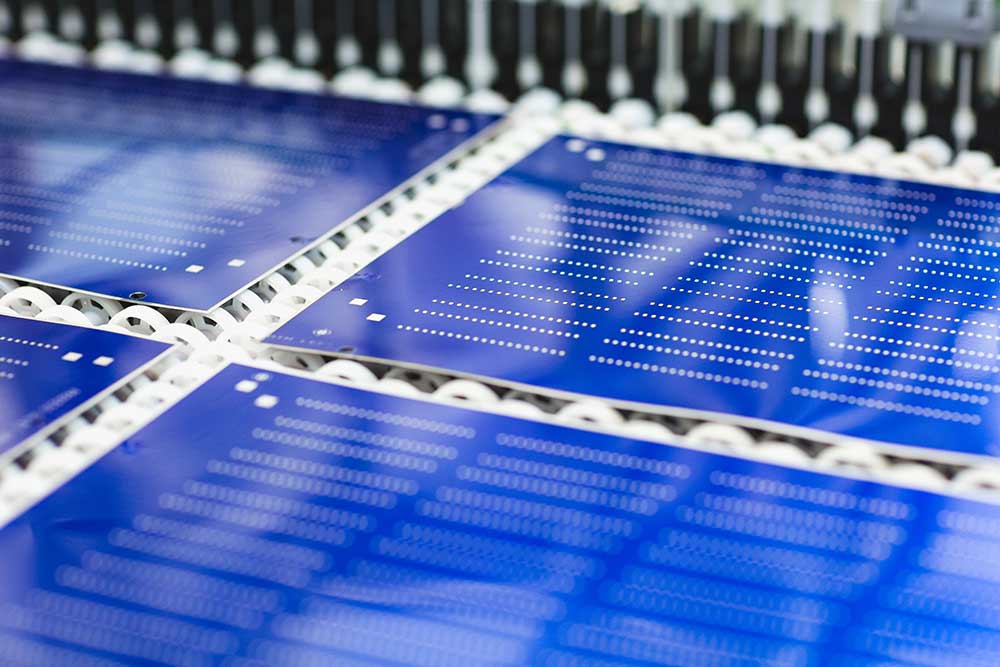

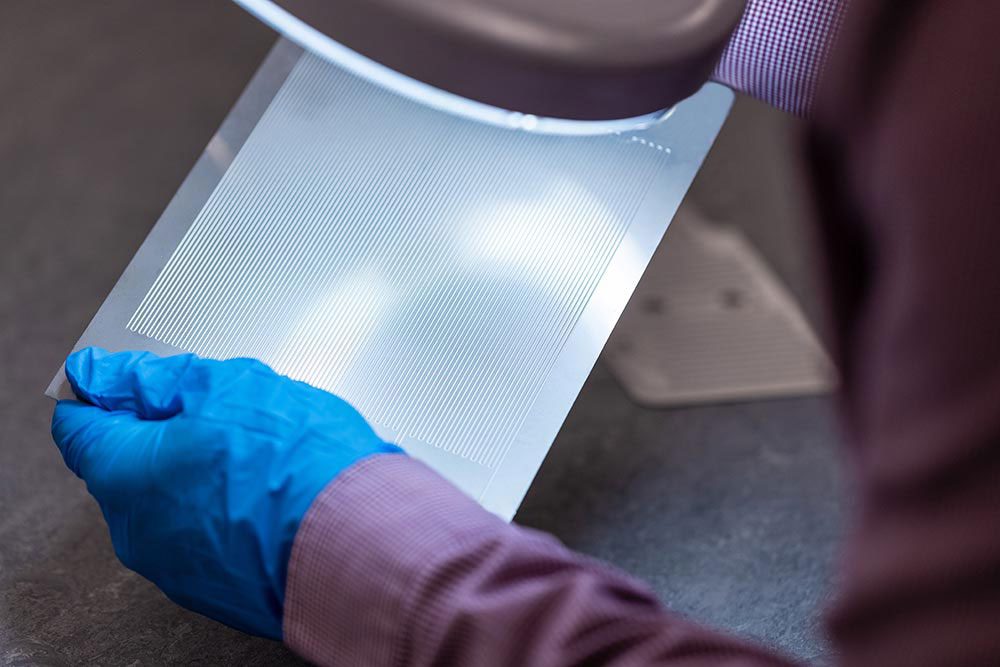

Jako alternatywa dla tradycyjnego tłoczenia i cięcia laserowego, trawienie fotochemiczne jest procesem obróbki subtraktywnej blachy, który wykorzystuje chemiczne środki trawiące do tworzenia złożonych i bardzo dokładnych precyzyjnych komponentów z niemal każdego metalu.

Złożoność geometryczna i precyzyjne tolerancje oferowane przez trawienie chemiczne sprawiają, że jest to nie tylko pożądany proces produkcyjny, ale w niektórych przypadkach jedyna technologia odpowiednia dla krytycznych elementów metalowych.

Chociaż w przypadku niektórych części EV tradycyjne metody obróbki byłyby odpowiednie, wymagane oprzyrządowanie może kosztować znacznie więcej. Ograniczeniem mogą być również niestandardowe materiały, grubości i gatunki.

Fototrawione komponenty pojazdów elektrycznych

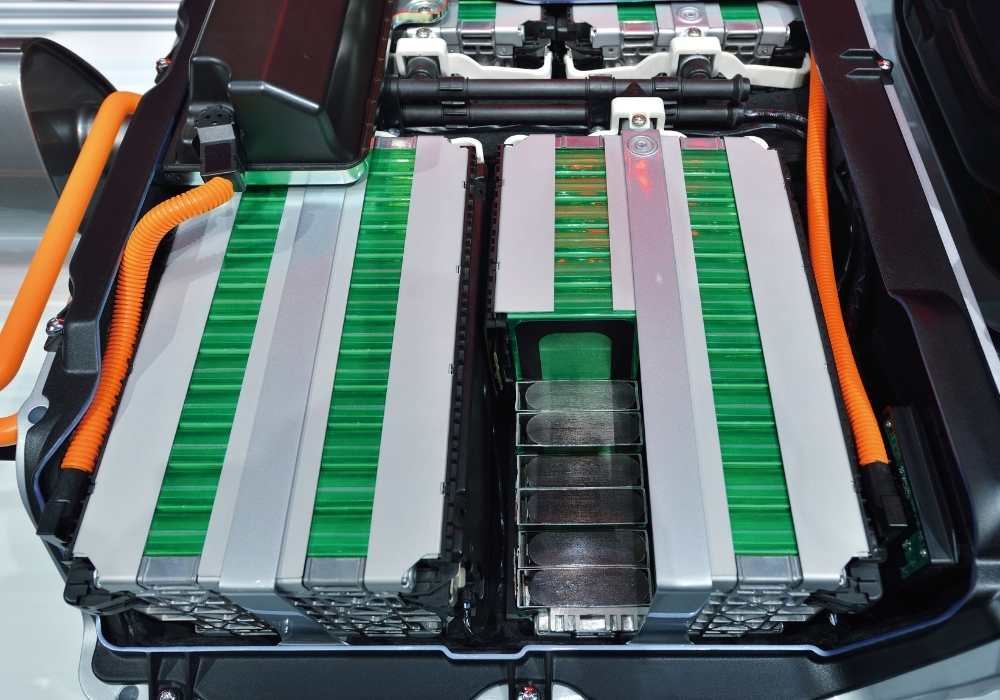

Szyny zbiorcze dla akumulatorów EV

Szynoprzewody, produkowane zazwyczaj z miedzi lub aluminium, to solidne metalowe pręty wykorzystywane do przewodzenia prądu elektrycznego.

W przeciwieństwie do kabli, są one krótsze i przenoszą więcej mocy, dzięki czemu idealnie nadają się do łączenia modułów ogniw w akumulatorach pojazdów elektrycznych.

Szynoprzewody są zwykle tłoczone, a następnie wysyłane do oddzielnej obróbki, ale stosowanie dwóch różnych procesów jest wolniejsze i może wiązać się z dodatkowymi kosztami. Progresywne tłoczenie matrycowe, alternatywa dla pojedynczego procesu, może wiązać się z wysokimi kosztami wstępnego oprzyrządowania.

Dla porównania, trawienie chemiczne oferuje prostsze rozwiązanie. Korzystając z oprzyrządowania cyfrowego, prototypy mogą być produkowane szybciej, często w ciągu zaledwie kilku dni, przy znacznie niższych nakładach finansowych.

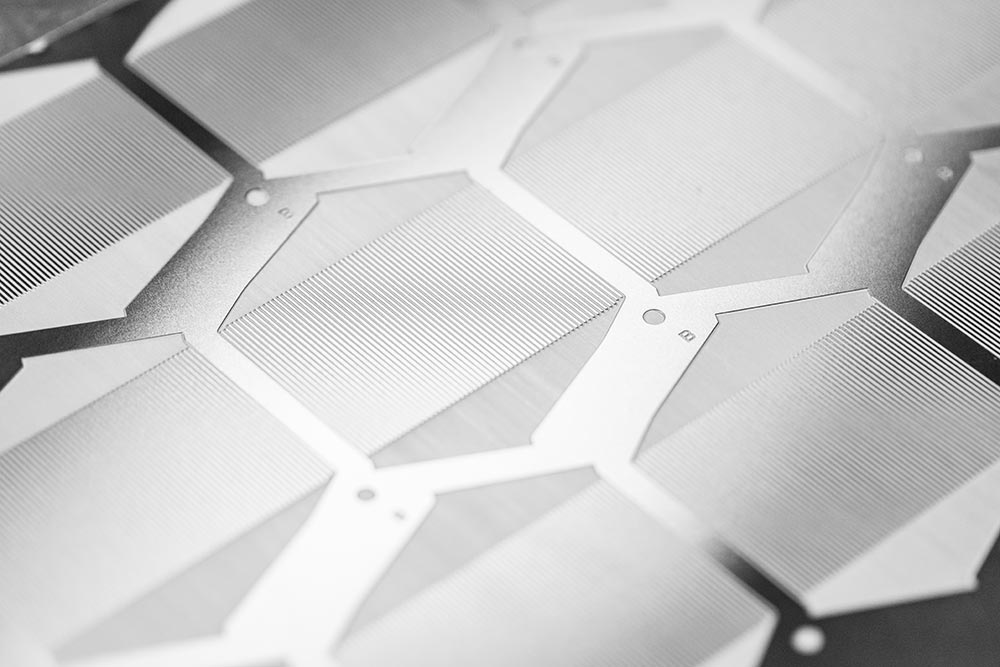

Płyty bipolarne dla FCEV

Wodorowe ogniwa paliwowe są wykorzystywane do przechowywania i dostarczania energii w pojazdach elektrycznych napędzanych ogniwami paliwowymi (FCEV) i są jedną z najbardziej wydajnych opcji w tym zakresie.

Są one wytwarzane poprzez układanie precyzyjnych i skomplikowanych płyt, obrabianych maszynowo ze złożonymi rowkami lub kanałami, które umożliwiają przepływ cieczy i gazów. Mogą być one wytwarzane w różny sposób przy użyciu obróbki CNC, hydroformowania i tłoczenia, ale istnieją wątpliwości co do skalowalności i możliwości tych procesów.

Tworzenie płyt przy użyciu tradycyjnych technologii obróbki metali, takich jak tłoczenie i hydroformowanie, pogarsza płaskość i wprowadza naprężenia i zadziory. Produkcja oprzyrządowania może być również powolna i nieekonomiczna - w niektórych przypadkach może trwać wiele miesięcy - co wydłuża czas rozwoju.

Proces trawienia fotochemicznego może zaoferować producentom znaczące korzyści podczas produkcji złożonych komponentów hydraulicznych, takich jak płyty bipolarnych ogniw paliwowych, zmniejszając nieefektywność przy jednoczesnym zachowaniu precyzji i wydłużeniu czasu wprowadzenia produktu na rynek.

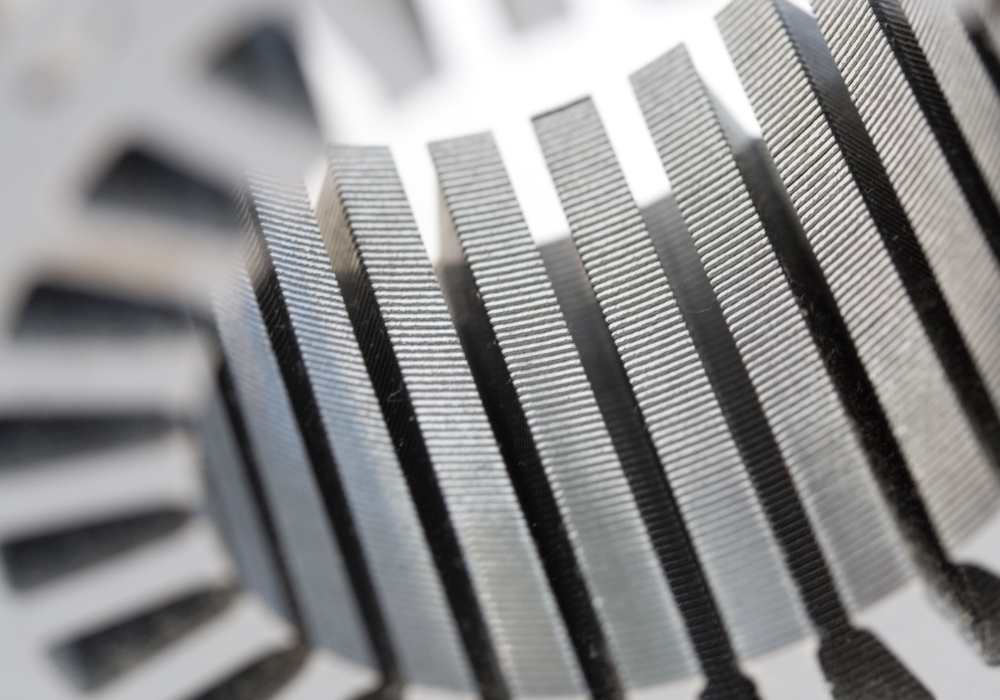

Laminaty silnika

Proces trawienia może być wykorzystywany do produkcji metalowych laminatów, które zasilają silniki elektryczne.

Czasami znane jako laminaty krzemowe lub ze stali elektrotechnicznej, są produkowane ze stali elektrotechnicznej, a następnie łączone w celu utworzenia rdzenia transformatorów lub stojana i wirnika silników elektrycznych.

Chociaż laminaty silników są często cięte za pomocą tłoczenia, proces ten może powodować naprężenia szczątkowe, które zmieniają właściwości magnetyczne stali elektrotechnicznych, oraz zadziory, które mogą powodować problemy podczas nawijania.

Jakie są zalety fototrawienia komponentów EV?

Bez zniekształceń i szybko

Po pierwsze, i prawdopodobnie najważniejsze, proces trawienia fotochemicznego nie wymaga twardego oprzyrządowania.

Wykorzystanie technologii cyfrowych oznacza, że oprzyrządowanie może być produkowane i dostosowywane znacznie taniej, zapewniając producentom motoryzacyjnym możliwość bycia elastycznym i przy minimalnych zakłóceniach w całym procesie produkcyjnym.

Proces ten pozwala również na szybkie przejście od prototypowania do produkcji wielkoseryjnej.

Można również poprawić jakość produktu końcowego. W przemyśle motoryzacyjnym, gdzie bezpieczeństwo i wydajność mają kluczowe znaczenie, trawienie fotochemiczne pozwala producentom wytwarzać wysoce powtarzalne komponenty, które są wolne od zadziorów i naprężeń, które mogą wystąpić podczas tradycyjnej obróbki skrawaniem.

Jest to szczególnie ważne w przypadku płyt bipolarnych ogniw paliwowych, gdzie niedoskonałości mogą zagrozić wiązaniu stosu i ostatecznie doprowadzić do awarii produktu.

W procesie produkcji laminatów metalowych, bezdotykowy i nie powodujący nagrzewania charakter trawienia chemicznego gwarantuje brak zmian we właściwościach stali elektrotechnicznych. Oznacza to, że laminaty mogą być wytwarzane bez zniekształceń i bez wyżarzania po procesie.

Wytrawione szyny zbiorcze są w 100% wolne od zadziorów i płaskie. Mogą być również wytrawione do wymaganej grubości w punkcie styku z dokładnością do ±0,020 mm, pozostawiając pozostały materiał o pełnej grubości dla lepszej przewodności.

Czas realizacji mierzony jest w dniach, a nie miesiącach

Trawienie fotochemiczne usuwa metal jednocześnie, co oznacza, że złożone kanały lub pola przepływu mogą być wytrawione po obu stronach płytki bipolarnej z dokładnością ±0,020 mm.

Wszechstronność ta pozwala projektantom na zmianę rozmiaru i kształtu kanałów oraz włączenie nagłówków, kolektorów i portów bez dodatkowych kosztów.

Pomimo niemal nieograniczonej złożoności w projektowaniu komponentów, szybkość nie jest zagrożona w przypadku trawienia fotochemicznego. W przeciwieństwie do tradycyjnej obróbki skrawaniem, trawienie chemiczne jest mierzone w dniach, a nie miesiącach.

Elastyczność materiałów

Precision Micro często produkuje płytki dwubiegunowe ze stali nierdzewnej klasy 316L, ale płytki mogą być również wykonane z egzotycznych i trudnych w obróbce metali, takich jak tytan i aluminium, aby uzyskać mniejszą wagę i odporność na korozję.

W przypadku laminatów silnikowych dostępne są wszystkie gatunki stali elektrotechnicznych, stali krzemowych, stopów niklu i żelaza oraz stopów żelaza i kobaltu. Trawione mogą być również gatunki zastrzeżone, takie jak VACOFLUX®.

Szynoprzewody mogą być standardowo wykonane z miedzi, mosiądzu lub aluminium, przy czym w ciągu kilku dni możliwe jest dostarczenie pojedynczych egzemplarzy do produkcji wielkoseryjnej przy użyciu tego samego oprzyrządowania.

Podsumowanie

Wszechstronność procesu trawienia fotochemicznego, w połączeniu z 60-letnim doświadczeniem firmy Precision Micro w zakresie trawienia, sprawia, że jest to atrakcyjna opcja do produkcji złożonych części blaszanych w ramach łańcucha dostaw produkcji pojazdów elektrycznych.

Oprócz stymulowania innowacji wymaganych przez branżę, która zmienia się w szybkim tempie, usuwa przeszkody dla inżynierów projektantów związane z tradycyjnymi technologiami.

Biała księga wytrawiania chemicznego

Dowiedz się, w jaki sposób trawienie chemiczne może przezwyciężyć ograniczenia tradycyjnych technologii obróbki blach.

Pobierz