Uzyskanie miary wytrawiania: Dlaczego nie zawsze należy wybierać tłoczenie?

Podczas produkcji komponentów z metali inżynierowie mają do dyspozycji wiele opcji, niektóre tradycyjne, inne stosunkowo nowe i innowacyjne. Jednakże, gdy charakterystyka komponentów jest bardzo precyzyjna, złożona i wymagany jest wysoki stopień dokładności, liczba opłacalnych procesów produkcyjnych jest znacznie ograniczona. W przypadku takich zastosowań przemysł zazwyczaj wybiera tłoczenie, ale nie zawsze jest to najodpowiedniejsza opcja.

Fotograficzne trawienie chemiczne: wprowadzenie

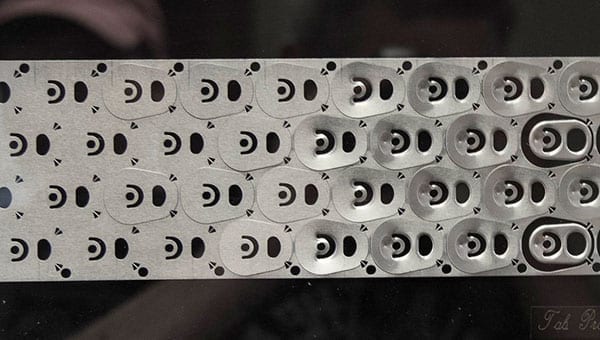

Fotochemiczne wytrawianie, często znane jako fototrawienie, wytrawianie chemiczne lub frezowanie chemiczne, jest wysoce precyzyjnym, ściśle kontrolowanym procesem korozji stosowanym do produkcji złożonych elementów metalowych o bardzo drobnych szczegółach.

Świadomość wielu ludzi na temat akwaforty będzie ograniczona do jej rzemieślniczego pochodzenia, zwłaszcza akwafort Rembrandta lub średniowiecznego grawerowania mieczy, ale dziś jest to wyrafinowana technologia umożliwiająca samoloty nowej generacji, komunikację satelitarną oraz pojazdy o niskiej i zerowej emisji.

Co sprawia, że trawienie chemiczne jest wyjątkowe?

Chociaż technologia wytrawiania została opracowana jako technologia obróbki blach ponad 50 lat temu, w ostatniej dekadzie odnotowała szybki wzrost i jest stosowana przez projektantów "wtajemniczonych" w celu rozwiązania szerokiego zakresu wyzwań inżynieryjnych, z których wiele nie jest osiągalnych lub opłacalnych w przypadku tradycyjnego tłoczenia.

Projektanci produktów muszą docenić, że wytrawianie może naprawdę rozszerzyć granice tego, co jest możliwe, nie tylko odpowiadając na kluczowe pytania dotyczące cech produktu, złożoności i wydajności, ale w niektórych przypadkach oferując ulepszenia właściwości komponentów.

Standardowe tolerancje trawienia wynoszą ±10% grubości materiału, ale często można osiągnąć większą dokładność.

Proces ten może być stosowany do niemal każdej blachy o grubości od 0,01 mm do 1,5 mm w różnych gatunkach i w przeciwieństwie do tłoczenia nie ma trudności z bardzo twardymi materiałami. Precision Micro, wiodący na europejskim rynku dostawca usług trawienia chemicznego, produkuje rocznie ponad 50 milionów komponentów z ponad 2000 rodzajów metali, w tym tych uważanych za trudne w obróbce, takich jak tytan i aluminium.

Standardowe tolerancje trawienia wynoszą ±10% grubości materiału, ale często można osiągnąć większą dokładność. Minimalna grubość elementu wynosi 0,1 mm, choć elementy trawione powierzchniowo mogą być drobniejsze i nie są definiowane przez grubość materiału.

Unikalne właściwości mogą być projektowane w produktach wytwarzanych przy użyciu trawienia chemicznego, wykorzystując nieodłączny "wgłębienie" krawędzi powstające podczas tego procesu. Wypukłość wytrawiania może być kontrolowana, a tym samym można wprowadzić szereg profili, które umożliwiają wytwarzanie ostrych krawędzi tnących (takich jak te stosowane w ostrzach medycznych) lub stożkowych otworów, takich jak te stosowane do kierowania przepływem płynu w siatkach filtracyjnych.

Niska bariera wejścia

Trawienie chemiczne nie tylko dobrze radzi sobie z trudnymi geometriami, ale także pozwala projektantom na ogromną elastyczność, ułatwiając dostosowanie projektów aż do momentu produkcji dzięki zastosowaniu cyfrowego oprzyrządowania.

Oprzyrządowanie cyfrowe jest dostępne bez kosztów twardych narzędzi stalowych potrzebnych do wykrawania i tłoczenia, a także jest niezwykle szybkie w tworzeniu i dostosowywaniu, dzięki czemu proces ten jest idealny do prototypowania. Ponadto, ponieważ oprzyrządowanie jest przenoszone na metal w procesie drukowania kontaktowego, nie ma zużycia narzędzi, dzięki czemu pierwsza wyprodukowana część jest identyczna z ostatnią.

W przypadku tłoczenia złożoność części zwiększa koszty, niezależnie od tego, czy chodzi o zastosowania nisko-, średnio- czy wysokonakładowe. Złożoność produktu oznacza konieczność zastosowania złożonego narzędzia do formowania, a złożone oprzyrządowanie oznacza zwiększone koszty, zwiększone ryzyko awarii narzędzia i wydłużony czas realizacji. Na trawienie chemiczne nie ma wpływu poziom złożoności narzędzia i nie ma różnicy pod względem kosztów lub czasu realizacji, jak złożona jest geometria części, a tym samym złożoność oprzyrządowania cyfrowego.

Płaskość, zadziory i naprężenia

Wytrawione komponenty są całkowicie płaskie, dzięki czemu proces ten szczególnie dobrze nadaje się do produkcji części, które wymagają późniejszego montażu poprzez układanie w stosy i klejenie, takich jak laminaty silników, płyty bipolarnych ogniw paliwowych i wymienniki ciepła.

W przeciwieństwie do tłoczenia, nie dochodzi do degradacji lub zniekształcenia obrabianego metalu, dzięki czemu części są wolne od zadziorów i naprężeń. Typowe komponenty obejmują elastyczne elementy o krytycznym znaczeniu dla bezpieczeństwa, stosowane w układach hamulcowych ABS i wtrysku paliwa, które muszą działać miliony razy bez awarii.

Podsumowując

Trawienie fotochemiczne najlepiej nadaje się do złożonych części o wysokim stopniu dokładności lub części, które zależą od integralności materiału. W przypadku bardzo dużych serii, gdzie koszt oprzyrządowania jest uzasadniony, a projekty nie są zbyt skomplikowane, tłoczenie zazwyczaj stanowi bardziej ekonomiczny proces.

Jako światowy lider w dziedzinie trawienia chemicznego, Precision Micro działa od ponad 50 lat. Jednak bycie liderem na rynku wymaga czegoś więcej niż tylko wieku. Ciągłe inwestycje w technologie, często podyktowane wyzwaniami inżynieryjnymi klientów, sprawiły, że Precision Micro pozostała w czołówce wytrawiania chemicznego i pozostaje wiodącym dostawcą skomplikowanych, często krytycznych dla bezpieczeństwa, precyzyjnych części metalowych i komponentów dla wiodących marek w wielu sektorach przemysłu zaawansowanych technologii.

Zobacz tabelę porównawczą, aby zobaczyć, jak wypada trawienie i tłoczenie

Biała księga wytrawiania chemicznego

Dowiedz się, w jaki sposób trawienie chemiczne może przezwyciężyć ograniczenia tradycyjnych technologii obróbki blach.

Pobierz