Le blindage des circuits imprimés expliqué : Un guide essentiel pour un blindage efficace des circuits imprimés

À l'ère de la technologie, le problème des interférences électromagnétiques (EMI) constitue un obstacle permanent, car nous dépendons de plus en plus des appareils électroniques. Il est donc primordial de mettre en œuvre des techniques de blindage efficaces au niveau des circuits imprimés.

Dans cet article, nous examinons l'importance du blindage des cartes de circuits imprimés (PCB), la manière dont il est fabriqué et les avantages de l'utilisation de la découpe chimique ou de l'emboutissage pour fabriquer des solutions de blindage rentables qui répondent aux exigences de délai de mise sur le marché.

Qu'est-ce que le blindage des circuits imprimés ?

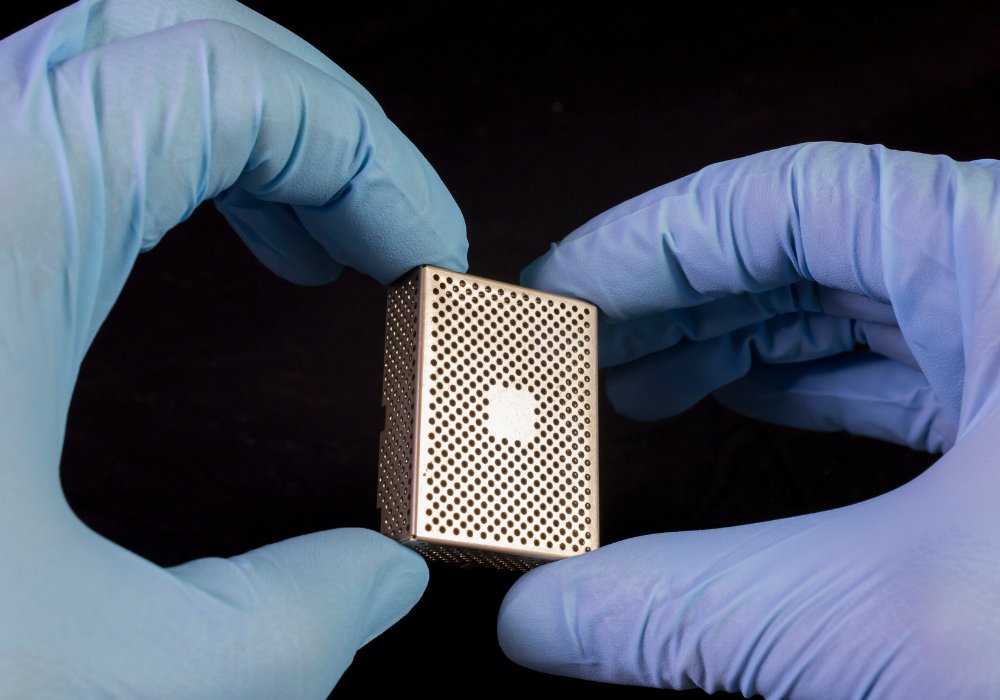

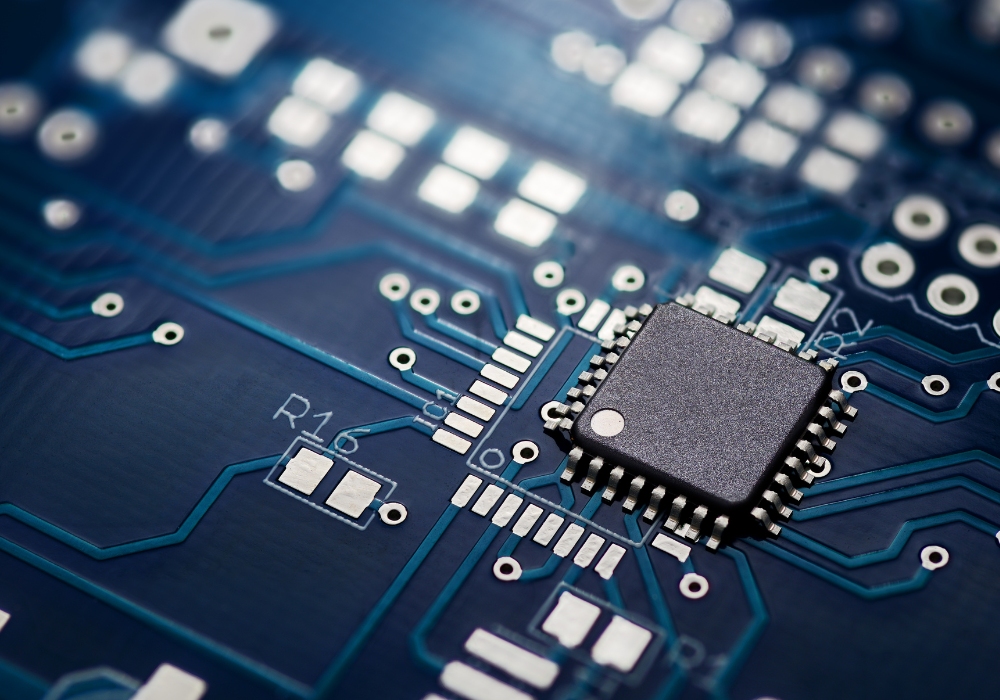

Les circuits imprimés sont utilisés dans les appareils électroniques pour fournir une plate-forme de montage et d'interconnexion de divers composants électroniques. En ce qui concerne les circuits imprimés, le blindage se présente généralement sous la forme de boîtiers ou de boîtes métalliques conçus pour entourer et protéger les circuits sensibles. Ces boîtiers sont constitués de matériaux à haute conductivité électrique. Le blindage agit comme une barrière physique qui bloque ou redirige les ondes électromagnétiques, réduisant ainsi l'impact des interférences électromagnétiques et des radiofréquences (RFI).

Pourquoi le blindage des circuits imprimés est-il important ?

Le blindage des circuits imprimés joue un rôle essentiel dans le maintien de l'intégrité et de la fonctionnalité des appareils électroniques, d'autant plus que les composants électroniques sont de plus en plus sensibles aux interférences électromagnétiques.

Qu'il s'agisse de smartphones ou d'appareils médicaux critiques, les interférences électromagnétiques peuvent perturber leur fonctionnement et entraîner des dysfonctionnements. Il est essentiel de garantir un blindage efficace pour atténuer les risques potentiels et éviter les perturbations dans la transmission des signaux et la dégradation des performances.

Applications du blindage des circuits imprimés

Les applications du blindage des circuits imprimés sont vastes et essentielles dans diverses industries :

- Électronique grand public : garantit des performances optimales dans les smartphones et les ordinateurs portables.

- Équipement médical : vital pour des lectures précises et la sécurité des patients dans les machines IRM et les stimulateurs cardiaques.

- Électronique automobile : maintient un fonctionnement fiable dans les unités de contrôle et les systèmes d'info-divertissement.

- Télécommunications : essentielles pour une communication ininterrompue dans l'infrastructure.

- Aérospatiale et défense : garantit la fiabilité des systèmes avioniques et de défense.

- Systèmes d'automatisation industrielle et énergétiques : pour prévenir les interférences dans les applications industrielles critiques.

En résumé, le blindage EMI et RFI reste fondamental pour préserver l'intégrité des données, assurer la fiabilité des appareils et promouvoir la sécurité.

Quels sont les matériaux utilisés pour le blindage des circuits imprimés ?

Lors du choix des métaux pour le blindage EMI et RFI au niveau des cartes de circuits imprimés, les ingénieurs doivent tenir compte de facteurs tels que la conductivité électrique, la stabilité thermique, les propriétés mécaniques, l'efficacité du blindage et le coût.

Cuivre, laiton, cuivre au béryllium et bronze phosphoreux

Le cuivre et ses alliages sont utilisés pour le blindage des circuits imprimés en raison de leur conductivité électrique élevée, ce qui leur permet de conduire efficacement les ondes électromagnétiques, de minimiser les interférences électromagnétiques et d'offrir une certaine souplesse dans la conception des solutions de blindage. Cependant, le cuivre est sujet à l'oxydation, ce qui peut réduire ses performances de blindage au fil du temps, d'où le recours à l'étamage pour améliorer la longévité et la soudabilité.

Maillechort

Le maillechort présente une conductivité électrique élevée, ce qui réduit les interférences électromagnétiques. Le maillechort est également connu pour sa résistance à la corrosion, ce qui garantit des performances et une durabilité à long terme dans des environnements difficiles. En outre, il présente une excellente solidité, peut être soudé et possède une perméabilité magnétique efficace.

Acier doux étamé

L'acier doux étamé sert de matériau pour le blindage des boîtes métalliques en raison de sa résistance et de sa perméabilité, ainsi que de sa rentabilité par rapport à d'autres métaux. Bien que l'acier n'atteigne pas la conductivité électrique du cuivre au béryllium, l'étamage de l'acier a une double fonction. Il fournit une protection contre la corrosion, empêchant la rouille, et offre une surface soudable favorable pour fixer le blindage aux traces sur la carte de surface pendant l'assemblage.

Procédés de fabrication utilisés pour produire le blindage des circuits imprimés

L'emboutissage et la découpe photochimique sont deux procédés de fabrication courants pour la production de boîtes de blindage pour circuits imprimés.

Emboutissage du blindage des circuits imprimés

L'emboutissage consiste à utiliser une matrice pour découper ou façonner une feuille de métal plat selon les spécifications souhaitées pour la pièce. Si l'emboutissage est avantageux pour la répétabilité et l'efficacité de la production en grande série, il présente des inconvénients tels que l'augmentation des coûts d'outillage et la prolongation des délais d'exécution, en particulier pour les conceptions personnalisées et les petites séries.

Découpe photochimique du blindage des circuits imprimés

La découpe chimique, un procédé de fabrication soustractive utilisant des agents de découpe chimique pour enlever sélectivement de la matière d'une feuille de métal, offre de nombreux avantages dans la production de boîtiers de blindage pour circuits imprimés. Comparée à l'emboutissage, la découpe photochimique est très polyvalente. L'outillage numérique élimine la nécessité d'un outillage dur coûteux, ce qui réduit les délais et les coûts de production tout en permettant des conceptions complexes et des caractéristiques à valeur ajoutée telles que la ventilation, les trous d'accès, les lignes de pliage pour le formage à la main, les numéros de pièces et les logos, sans encourir de coûts supplémentaires.

Conclusion

Dans le paysage technologique en constante évolution, un blindage efficace des circuits imprimés est essentiel pour gérer les risques d'interférence électromagnétique et garantir la fiabilité durable et les performances optimales des appareils électroniques dans divers secteurs d'activité. Les ingénieurs doivent soigneusement naviguer dans les méandres de la sélection des matériaux, en trouvant un équilibre entre conductivité et durabilité lors de la conception des solutions de blindage au niveau de la carte. La découpe chimique apparaît comme une option de fabrication remarquable pour sa flexibilité, sa rapidité et sa rentabilité - particulièrement bénéfique pour les conceptions complexes ou personnalisées dans notre ère technologique dynamique. À l'inverse, l'emboutissage s'avère avantageux pour la production en grande série, offrant répétabilité et efficacité lorsque des coûts d'outillage initiaux élevés peuvent être justifiés.

Livre blanc sur la découpe chimique

Découvrez comment la gravure chimique peut surmonter les limites des technologies traditionnelles d'usinage de la tôle.

Télécharger