Fabrication rentable des métaux de précision

Première parution dans MEPCA Magazine, avril 2019

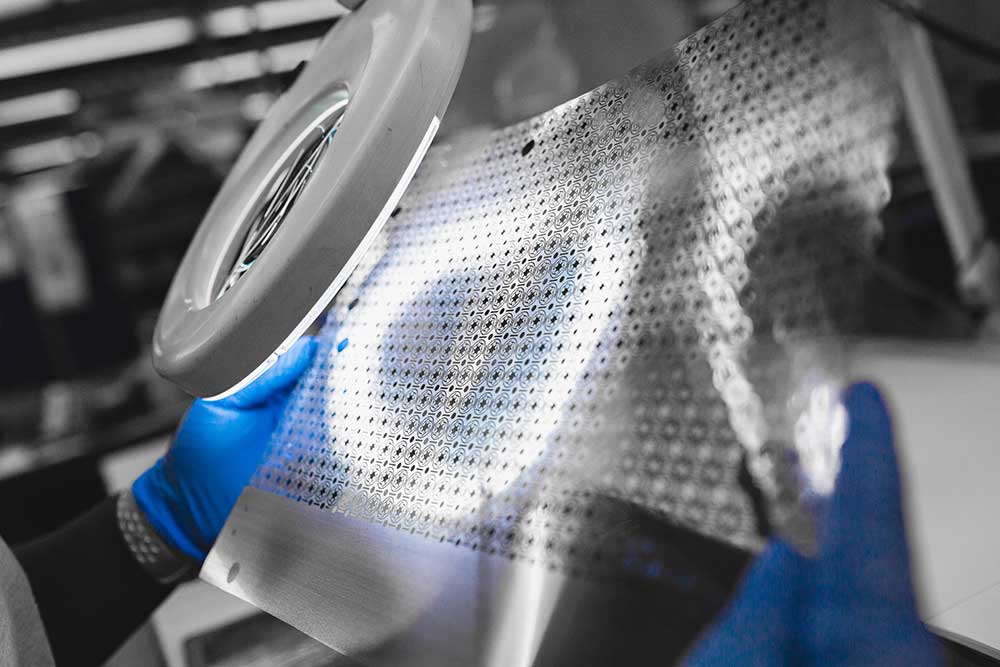

Aujourd'hui, l'industrie demande une technologie de traitement des métaux fiable et robuste. Precision Micro, spécialiste de la photodécoupe, explique comment les techniques qu'il utilise peuvent contribuer à stimuler l'innovation en permettant une complexité opportune et rentable dans la fabrication.

Lorsqu'il s'agit de comparer les technologies permettant de produire des pièces métalliques de précision, les alternatives viables sont la photodécoupe, l'emboutissage, le poinçonnage et la découpe laser. Lorsqu'il s'agit de technologies de traitement permettant de produire en masse des pièces plus petites, plus fines et plus complexes, la liste est plus courte, les options référencées étant la photodécoupe et l'emboutissage.

Analyse comparative de la photodécoupe chimique

La photodécoupe permet de produire des composants plats et sans contrainte en utilisant une découpe sélective à travers un masque de résine photosensible. Par rapport aux processus de production conventionnels tels que l'emboutissage, elle présente de nombreux avantages inhérents.

Il s'agit notamment de la capacité à produire des pièces sans dégrader les propriétés des matériaux, du fait qu'il n'existe pratiquement aucune limite à la complexité des pièces ; et de la capacité à traiter une vaste gamme de métaux et d'alliages.

Les technologies de traitement conventionnelles présentent plusieurs inconvénients, notamment la dégradation du matériau traité en raison de l'impact élevé dans le cas de l'emboutissage ou du poinçonnage, ou de l'utilisation d'une chaleur intense dans le cas de la découpe laser. Cependant, un autre facteur de différenciation se situe dans le domaine de l'outillage.

L'outillage pour la photodécoupe est numérique. Cela signifie que de grandes quantités de produits peuvent être reproduites avec une usure absolument nulle de l'outil, ce qui garantit que la première et la millionième pièce produite sont exactement les mêmes.

En outre, comme l'outillage pour la photodécoupe est virtuel, il peut être adapté et modifié extrêmement rapidement et économiquement, ce qui en fait un outil idéal pour les prototypes comme pour les grandes séries. Cela permet également d'optimiser la conception sans pénalité financière et contribue à garantir une stratégie d'entrée à faible risque.

Les délais d'exécution des masques de photodécoupe sont inférieurs d'environ 90 % à ceux des pièces embouties, l'emboutissage nécessitant un investissement substantiel dans la fabrication de moules, ce qui est non seulement coûteux mais peut prendre de six à dix mois, alors que la découpe chimique ne prend que quelques heures.

L'économie et l'adaptabilité de l'outillage pour la photodécoupe stimulent considérablement la liberté de conception et la capacité à produire des produits géométriquement compliqués. Le coût de création des prototypes étant très faible, il n'y a pas de barrière à l'entrée, les conceptions complexes étant produites en quelques jours et les itérations de conception en quelques heures.

Fabriquer l'impossible

La photodécoupe stimule ainsi l'innovation et supprime les contraintes qui pèsent sur les ingénieurs concepteurs, car elle permet de fabriquer des pièces considérées comme impossibles à réaliser à l'aide des procédés de fabrication traditionnels. En effet, dans de nombreuses applications industrielles aujourd'hui, la complexité géométrique et l'exigence de tolérances et de précision extrêmement élevées font que la photodécoupe n'est pas seulement un processus de fabrication potentiellement souhaitable, mais qu'elle est en fait la seule technologie capable de fabriquer certains produits.

Lors de l'emboutissage, la complexité des pièces augmente souvent les coûts, qu'il s'agisse d'applications à faible, moyen ou grand volume. La complexité d'un produit implique la nécessité d'un outil de moulage complexe, et un outillage complexe est synonyme d'augmentation des coûts, de risque accru de défaillance de l'outil et d'allongement des délais pour obtenir un résultat satisfaisant. La photodécoupe n'est pas affectée par le niveau de complexité de l'outil, et la complexité de la géométrie d'une pièce ne fait aucune différence en termes de coûts ou de délais, et donc de complexité de l'outillage numérique.

La photodécoupe permet également d'obtenir des détails plus fins qu'avec l'emboutissage, le tout avec une dégradation et une déformation minimes, voire inexistantes, du métal traité et une probabilité faible, voire nulle, de bavures ou de défauts. Les taux de défaillance sont également infimes et, contrairement au processus d'emboutissage, chaque pièce produite est absolument plate, ce qui, dans certaines applications, est vital.

Livre blanc sur la découpe chimique

Découvrez comment la gravure chimique peut surmonter les limites des technologies traditionnelles d'usinage de la tôle.

Télécharger