Laserschneiden von dünnen Metallen: Warum chemisches Ätzen die ideale Alternative sein könnte

Das Laserschneiden dünner Metalle ist ein präzises und effizientes Verfahren, das in verschiedenen Branchen zum Schneiden komplizierter Designs und Komponenten aus Blechen verwendet wird. Trotz seiner weiten Verbreitung hat das Laserschneiden seine Grenzen, insbesondere bei der Bearbeitung dünner Metallteile mit kritischen oder komplexen Merkmalen.

In diesem Artikel befassen wir uns mit den aktuellen Verfahren für das Laserschneiden dünner Bleche und untersuchen die Rolle des chemischen Ätzens, einer weniger bekannten Alternative für die Bearbeitung von Präzisionsbauteilen, mit der sich viele der üblichen Einschränkungen des Laserschneidens umgehen lassen.

Was ist Laserschneiden?

Laserschneiden ist ein präzises Fertigungsverfahren, bei dem Hochleistungslaser eingesetzt werden, um Bauteile aus verschiedenen Materialien wie Metall, Kunststoff oder Holz zu schneiden. Dazu wird eine detaillierte CAD-Datei (Computer-Aided Design) erstellt, in der die gewünschten Abmessungen und Merkmale des Teils angegeben sind. Nach der Fertigstellung wird die CAD-Datei an das Steuersystem der Laserschneidmaschine übertragen, das den Laserstrahl so lenkt, dass das Material präzise gemäß dem Entwurf geschnitten wird.

Arten des Laserschneidens

Die beiden Arten von Lasern, die üblicherweise zum Schneiden von Metall verwendet werden, sind CO2- und Faserlaser.

CO2-Laserschneiden

Beim CO2-Laserverfahren fließt ein elektrischer Strom durch eine CO2-Gas-Kammer, wodurch Partikel angeregt werden, die bei Fokussierung mit Spiegeln und Linsen einen intensiven Strahl erzeugen. Die Leistung dieser Laser reicht von Hunderten von Watt zum Schneiden von Papier und Karton bis zu Tausenden von Watt für die Bearbeitung dicker Metalle.

Faserlaserschneiden

Faserlaser nutzen die Leistung von Festkörperlasern und bieten im Vergleich zu CO2-Lasern verbesserte Materialbearbeitungsmöglichkeiten. Sie können eine Vielzahl von Materialien bearbeiten und bieten eine höhere Effizienz und Kosteneffizienz, da sie fast 80 % der eingesetzten Energie in Schneidleistung umwandeln.

Welcher Laser eignet sich am besten zum Schneiden dünner Metalle?

Im Allgemeinen bieten Faserlaser einen engeren Fokus und eine höhere Präzision, insbesondere beim Schneiden dünner Materialien, allerdings zu höheren Kosten. Auf der anderen Seite sind CO2-Laser weniger effizient, haben nicht die Präzision von Faserlasern und können höhere Entwicklungskosten verursachen, eignen sich aber oft besser für das Schneiden dickerer Metalle.

Was ist chemisches Ätzen und wie schneidet es im Vergleich zum Laserschneiden ab?

Während das Laserschneiden bei Ingenieuren nach wie vor ein beliebtes Fertigungsverfahren für die Bearbeitung dünner Metalle ist, stellt das weniger bekannte chemische Ätzverfahren eine ideale Alternative dar, die den Ingenieuren zahlreiche Produktionsvorteile bietet.

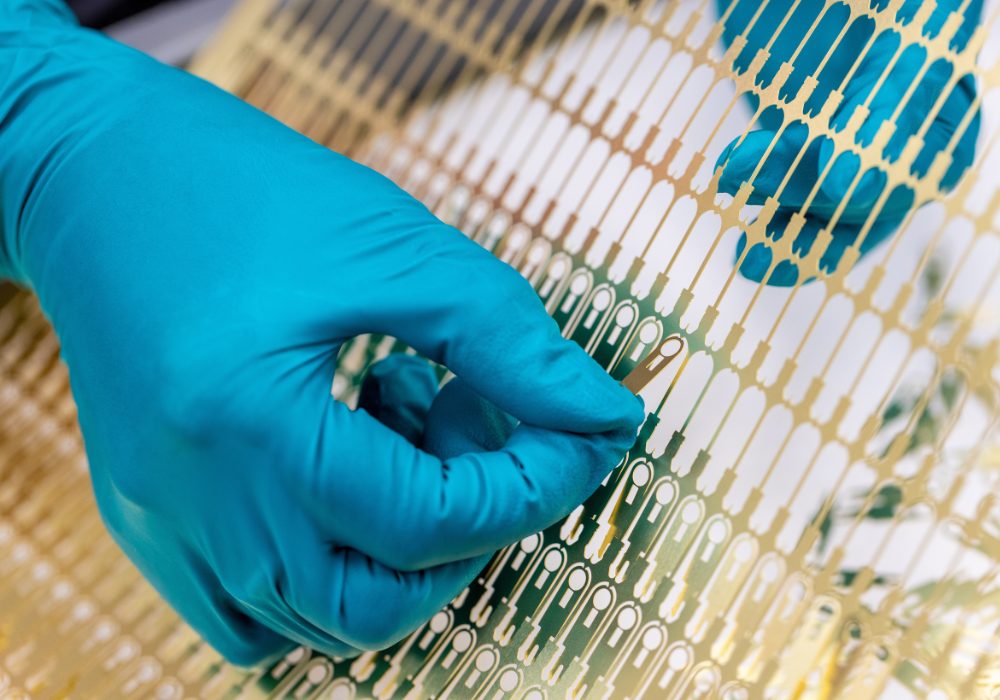

Beim chemischen Ätzverfahren wird ein Metallblech mit ultraviolett-empfindlichem Fotolack beschichtet und durch eine Fotowerkzeugschablone, die ein Negativbild des CAD-gefertigten Bauteildesigns enthält, einem Lichtmuster ausgesetzt. Anschließend wird das Metall mit einem chemischen Ätzmittel selektiv bearbeitet, so dass das gewünschte Bauteilprofil entsteht.

Vielseitigkeit der Materialien

Das chemische Ätzen ist mit fast allen Metallarten kompatibel und eignet sich hervorragend für die Bearbeitung dünner Bleche mit einer Dicke von 0,01 mm bis 2,5 mm. Obwohl das Laserschneiden ebenso anpassungsfähig ist, kann seine Effizienz bei der Bearbeitung dünner reflektierender Materialien abnehmen, was die Materialauswahl für Ingenieure einschränkt.

Komplexität der Komponenten

Sowohl beim chemischen Ätzen als auch beim Laserschneiden werden digitale Werkzeuge eingesetzt, die den Ingenieuren eine große Designflexibilität bieten und die notwendigen Anpassungen der Werkzeuge ermöglichen. Das Fotoätzen zeichnet sich jedoch durch die Erstellung komplizierter und hochdetaillierter Entwürfe aus und erreicht eine Genauigkeit von 0,1 mm bis ±0,020 mm, was es zur bevorzugten Option für dünne Metallkomponenten macht, die feine Details, komplizierte Merkmale und enge Toleranzen erfordern. Da es sich beim Laserschneiden um ein Ein-Punkt-Bearbeitungsverfahren handelt, ist es oft kostspieliger, komplexe Profile zu schneiden oder die mit dem Ätzen möglichen gravierten Merkmale zu erzielen.

Qualität des Schnitts

Beim fotochemischen Ätzen werden chemische Ätzmittel verwendet, um das Metall aufzulösen, wodurch die Herstellung hochwertiger Metallteile ohne Grate und Spannungen gewährleistet wird. Im Gegensatz dazu kann das Laserschneiden dünner Metalle aufgrund der vom Laser erzeugten Temperaturen zu thermischen Spannungen und hitzebeeinflussten Zonen führen, die sich möglicherweise negativ auf die Gesamtleistung des Teils auswirken.

Liefergeschwindigkeit

Die Vorlaufzeit sowohl für das chemische Ätzen als auch für das Laserschneiden hängt von Faktoren wie der Komplexität des Entwurfs, der Materialart und der Menge der benötigten Komponenten ab. Im Allgemeinen hat das chemische Ätzen eine kürzere Vorlaufzeit für komplexe und komplizierte Entwürfe, da es alle Komponentenmerkmale gleichzeitig bearbeitet.

Kosten-Wirksamkeit

Bei großen Produktionsserien ist das chemische Ätzen in der Regel kostengünstiger, da es die Möglichkeit bietet, mehrere Teile in Serie zu bearbeiten. Bei kleineren Produktionsserien oder einfacheren Designs kann das Laserschneiden jedoch Kostenvorteile bieten.

Zusammenfassung

Photochemisches Ätzen ist eine hervorragende Alternative zum Laserschneiden dünner Metalle und bietet Ingenieuren deutliche Vorteile bei der Herstellung dünner Metallkomponenten. Mit seiner Fähigkeit, komplizierte Designs zu erstellen und Ingenieuren vielfältige Materialoptionen zu bieten, erleichtert dieses kostengünstige und zeiteffiziente Verfahren die Herstellung von dünnen Metallkomponenten, die durch Laserschneiden oft unerreichbar oder kostspielig sind.

Whitepaper zum chemischen Ätzen

Erfahren Sie, wie das chemische Ätzen die Grenzen herkömmlicher Blechbearbeitungstechnologien überwinden kann.

Herunterladen