Kostengünstige Herstellung von Bipolarplatten für PEM- und SOEC-Elektrolyseure

Da die Welt sich immer mehr darauf einstellt, ihre Fahrzeuge, Städte und Gemeinden mit kohlenstofffreier Energie zu versorgen, steigt die Nachfrage nach neuen Technologien immer schneller.

In diesem Beitrag befassen wir uns mit dem derzeitigen Entwurfs- und Herstellungsverfahren für Bipolarplatten, einer Komponente, die in Elektrolyseuren zur Erzeugung und Speicherung von grünem Wasserstoff verwendet wird und die mit Hilfe der chemischen Ätztechnik schneller und kostengünstiger hergestellt werden könnte.

Was sind Elektrolyseure?

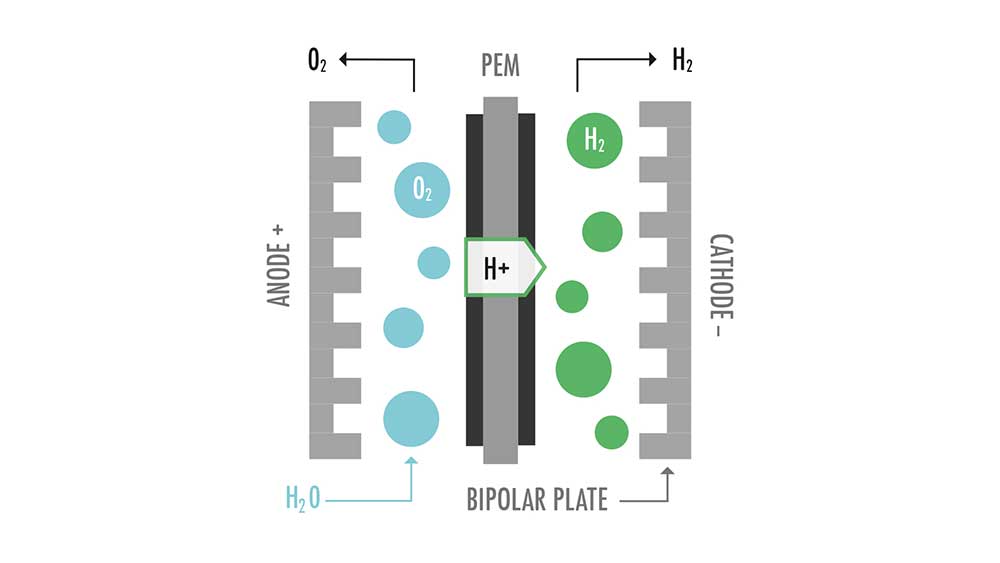

Elektrolyseure nutzen elektrische Energie aus Wind-, Sonnen- oder Wasserkraft, um Wasser in Wasserstoff und Sauerstoff zu spalten. Der erzeugte grüne Wasserstoff kann zum Antrieb von Bussen und Autos, Generatoren, Heizungsanlagen und Maschinen verwendet werden.

Viele moderne Elektrolyseursysteme bestehen aus Modulen („Stacks“), die auf der Protonenaustauschmembran- (PEM) oder Festoxid- (SOFC) Elektrolysetechnologie basieren. Eine entscheidende Komponente des PEM-Elektrolyseurs ist die Bipolarplatte, die mehrere wichtige Funktionen hat.

Was sind Bipolarplatten?

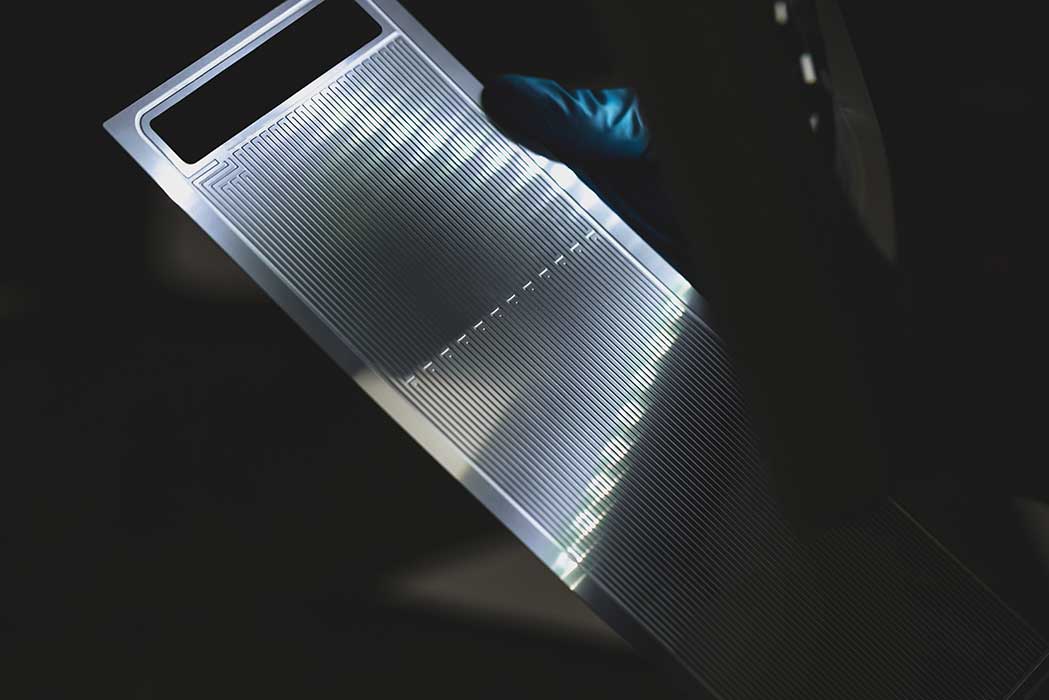

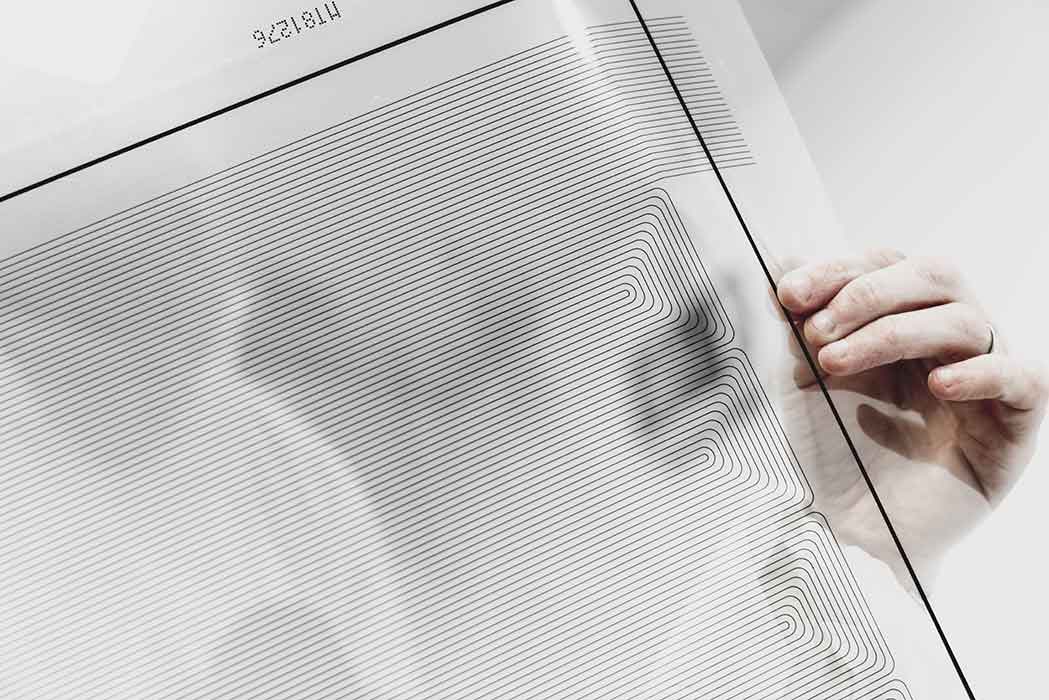

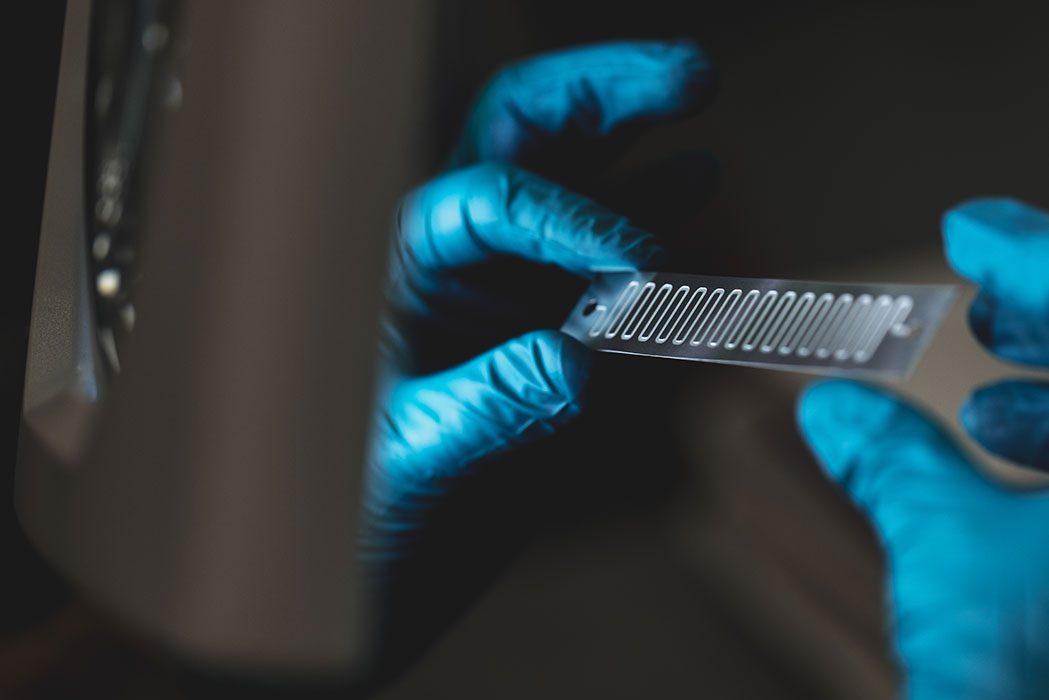

Bipolarplatten verfügen über präzise gefertigte, komplexe Kanäle, die das Wasser gleichmäßig im Elektrolyseur-Stapel verteilen. Ihre Hauptfunktionen sind die Kühlung des Elektrolyseurs, die Zufuhr von Reaktionsgasen zu den anodischen Seiten und die Evakuierung des Wasserstoffs und der bei der Reaktion entstehenden Gase.

Bipolarplatten sind zwar eine der wichtigsten Elektrolyseurkomponenten, aber auch eine der teuersten. Das fotochemische Ätzen bietet eine praktikable Herstellungsalternative für Konstrukteure, die diese Kosten senken wollen.

Die Produktion von Bipolarplatten für Elektrolyseure revolutionieren

Für PEM- und SOFC-Elektrolyseure werden aufgrund ihrer chemischen Beständigkeit traditionell Bipolarplatten aus Kohlenstoff oder Kohlenstoffverbundwerkstoffen verwendet. Kohlenstoff-Kohlenstoff-Verbundwerkstoffe und Kohlenstoff-Polymer-Verbundwerkstoffe weisen zwar vorteilhafte Eigenschaften auf, haben aber eine geringe mechanische Festigkeit und eine niedrige elektrische Leitfähigkeit - ganz zu schweigen von den hohen Bearbeitungskosten.

Die Verwendung von Metallen für Bipolarplatten wird in der Regel aufgrund ihrer geringen Kosten, ihrer geringen Beständigkeit und ihrer guten mechanischen Eigenschaften bevorzugt. Sie müssen jedoch den Betriebsbedingungen standhalten, die für die Wasserstofferzeugung erforderlich sind.

Eine der einfachsten Möglichkeiten für Ingenieure, die Gewinnspanne bei Elektrolyseuren zu erhöhen, besteht darin, die Herstellungsprozesse der darin enthaltenen Komponenten, wie z. B. der Bipolarplatte, zu überarbeiten.

Das fotochemische Ätzen ist wahrscheinlich das vielseitigste aller Blechbearbeitungsverfahren. Sein subtraktiver Charakter bedeutet, dass praktisch jedes Metall geätzt werden kann, und so können spezielle korrosionsbeständige Metalle wie Titan kostengünstiger bearbeitet werden als konkurrierende Verfahren.

Was ist photochemisches Ätzen?

Das fotochemische Ätzen ist ein subtraktives Blechbearbeitungsverfahren, bei dem Ätzmittel verwendet werden, um komplexe und hochpräzise Präzisionsbauteile aus fast allen Metallen herzustellen. Es ist ein alternatives Verfahren zum traditionellen Stanzen und Laserschneiden.

Die geometrische Komplexität und die Toleranzen, die das photochemische Ätzen bietet, machen es nicht nur zu einem wünschenswerten Herstellungsverfahren, sondern in einigen Fällen auch zur einzigen Technologie, die für auftrags- oder sicherheitskritische Metallkomponenten geeignet ist.

Wie man die Herstellung von Bipolarplatten für Elektrolyseure erweitert

Das fotochemische Ätzen bietet Herstellern enorme Vorteile bei der Herstellung komplexer Fluidikkomponenten wie Bipolarplatten. Das Verfahren reduziert Ineffizienzen, bewahrt aber die Präzision und verkürzt die Markteinführungszeit.

Die Herstellung von Werkzeugen für das Stanzen und Hydroforming kann langsam und unwirtschaftlich sein und oft viele Monate dauern, was die Entwicklungszeit verlängert. Darüber hinaus kann die Herstellung von Prototypen komplexer Kanalkonfigurationen mit herkömmlichen Methoden Zehn-, wenn nicht Hunderttausende von Pfund kosten.

Der wesentliche Unterschied zwischen der herkömmlichen Bearbeitung und dem fotochemischen Ätzen besteht darin, dass keine harten Werkzeuge erforderlich sind. Stattdessen werden digitale Werkzeuge verwendet, die kostengünstig hergestellt und angepasst werden können und mehr Flexibilität bei der Optimierung von Designs zu minimalen Kosten bieten. Photochemisch geätzte Prototypen können schnell und einfach für Hunderte statt für Tausende von Exemplaren hergestellt werden. Die Kosten können auch weiter gesenkt werden, indem die Dichte der Kanalmerkmale erhöht und dünnere Bipolarplatten hergestellt werden.

Aktuelle Probleme bei der Herstellung von Bipolarplatten

Die Geometrie und das Design der Strömungskanäle in einer Bipolarplatte haben einen großen Einfluss auf ihre Leistung.

Die Komplexität der Kanaltiefe ist durch herkömmliche Schneidverfahren wie Stanzen und Hydroforming begrenzt. Hydrogeformte Bipolarplatten sind aufgrund der Ausdünnung der Bleche während des Umformprozesses anfällig für Brüche. Daher können komplexere Designs eine Herausforderung darstellen.

Beim Stanzen treten während des Herstellungsprozesses Designprobleme auf. Außerdem kann es aufgrund von Falten, Oberflächenrauhigkeit und Rückfederung des Materials schwierig sein, es genau zu reproduzieren. Kleinere und komplexere Fließkanäle erfordern eine höhere Stanztonnage, was zu einem erheblichen Anstieg der Investitionskosten und der Zykluszeit der Maschine führt.

Das fotochemische Ätzen bietet eine nahezu unbegrenzte Komplexität der Bauteile. Jedes Bauteil ist absolut grat- und spannungsfrei, vollkommen eben und weist eine extreme Konsistenz auf. Dies ist wichtig für Bipolarplatten, da Unregelmäßigkeiten die Stapelhaftung beeinträchtigen können. Im Gegensatz zu CNC-Bearbeitung, Innenhochdruckumformung und Stanzen werden beim fotochemischen Ätzen keine mechanischen oder thermischen Spannungen erzeugt, die die Eigenschaften des Metalls beeinträchtigen könnten, und eine Kanalgenauigkeit von ±0,020 mm erreicht.

Beim chemischen Ätzen wird das Metall gleichzeitig entfernt, so dass komplexe Kanäle oder Strömungsfelder auf beiden Seiten der Platte geätzt werden können. Diese Vielseitigkeit ermöglicht es den Konstrukteuren, die Größe und Form der Kanäle zu variieren und Kopfteile, Sammler und Anschlüsse ohne zusätzliche Kosten einzubauen.

Chemisches Ätzen: eine praktikable Alternative für die Herstellung von Elektrolyseuren

Hunderte von Forschungsarbeiten befassen sich mit der Effizienz, der Qualität und den finanziellen Grenzen der Herstellung von Bipolarplatten. In den meisten Arbeiten wird jedoch das photochemische Ätzen nicht als praktikables Verfahren betrachtet. Die einzige Möglichkeit für die Industrie, mit der wachsenden Nachfrage nach Wasserstoffproduktion Schritt zu halten, besteht darin, über kostspielige Bearbeitungsverfahren und Prototyping hinauszudenken.

Das fotochemische Ätzen ermöglicht es den Konstrukteuren, Bipolarplatten mit Vorlaufzeiten von Tagen statt Monaten herzustellen, und bietet gleichzeitig die Flexibilität, komplexe, leistungsstarke Bipolarplatten zu entwickeln.

Laden Sie noch heute Ihr Bipolarplatten-Design zur Bewertung und Preisfindung hoch, oder kontaktieren Sie uns, um Ihr nächstes Projekt zu besprechen.

Whitepaper zum chemischen Ätzen

Erfahren Sie, wie das chemische Ätzen die Grenzen herkömmlicher Blechbearbeitungstechnologien überwinden kann.

Herunterladen