Das Problem beim Entgraten

Fast jeder Industriezweig benötigt Präzisionskomponenten. In der Elektronikindustrie beispielsweise drückt die anhaltend steigende Nachfrage nach Produkten ständig die Preise und erhöht die Anforderungen an die Effizienz, während in Sektoren wie der Automobilindustrie und der Luft- und Raumfahrt verschärfte Sicherheits- und Leistungskriterien die Anforderungen an die Qualität erhöhen.

Um diesen Anforderungen gerecht zu werden, sind Präzisionskomponenten eine Notwendigkeit, die den Herstellern die Gewissheit geben, dass jedes Teil die geforderte Leistung erbringt und die strengen, branchenspezifischen Normen erfüllt.

Mit den herkömmlichen Methoden der Metallbearbeitung lassen sich zwar seit langem Bauteile bis ins kleinste Detail bearbeiten, aber sie haben auch ihre Nachteile, die den Produktionsprozess oft zeit- und kostenaufwendiger machen.

Gratkanten können die Genauigkeit und die Abmessungen selbst der präzisesten Materialkomponenten beeinträchtigen und sich erheblich auf die Leistung eines Bauteils auswirken.

Was ist ein Grat?

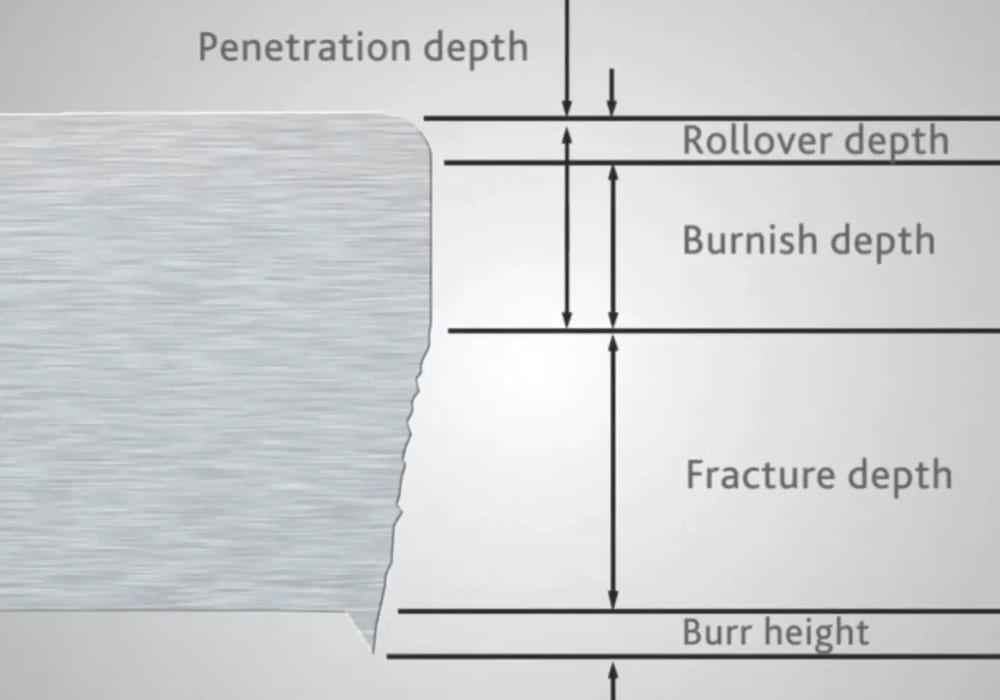

In der Metallverarbeitung ist ein Grat eine raue Kante oder ein Grat, der sich auf einem Metallstück gebildet hat, weil es auf eine bestimmte Art und Weise geschnitten wurde - oft mit traditionellen Methoden.

Gratbildung ist ein üblicher, unvermeidlicher Nachteil dieser Methoden, der entweder durch Wärmeentwicklung oder physikalische Einwirkungen verursacht wird. Da die traditionellen Bearbeitungsmethoden weit verbreitet sind, wurde das Entgraten als fester Bestandteil des Prozesses akzeptiert.

Gratbildung ist ein üblicher, unvermeidlicher Nachteil dieser Methoden, der entweder durch Wärmeentwicklung oder physikalische Einwirkungen verursacht wird. Da die traditionellen Bearbeitungsmethoden weit verbreitet sind, wurde das Entgraten als fester Bestandteil des Prozesses akzeptiert.

Infolgedessen wurden zusätzliche Nachbearbeitungsmethoden, wie z. B. Linieren und Fässer, in den gesamten Produktionsprozess integriert, um das Auftreten von Graten zu minimieren.

Gratkanten können die Genauigkeit und die Abmessungen selbst der präzisesten Materialkomponenten beeinträchtigen und sich erheblich auf die Leistung eines Bauteils auswirken.

Da man sich zunehmend auf diese Komponenten verlässt, damit sie in kritischen Anwendungen in fast allen Branchen zuverlässig funktionieren, müssen sie präzise hergestellt und konfiguriert werden.

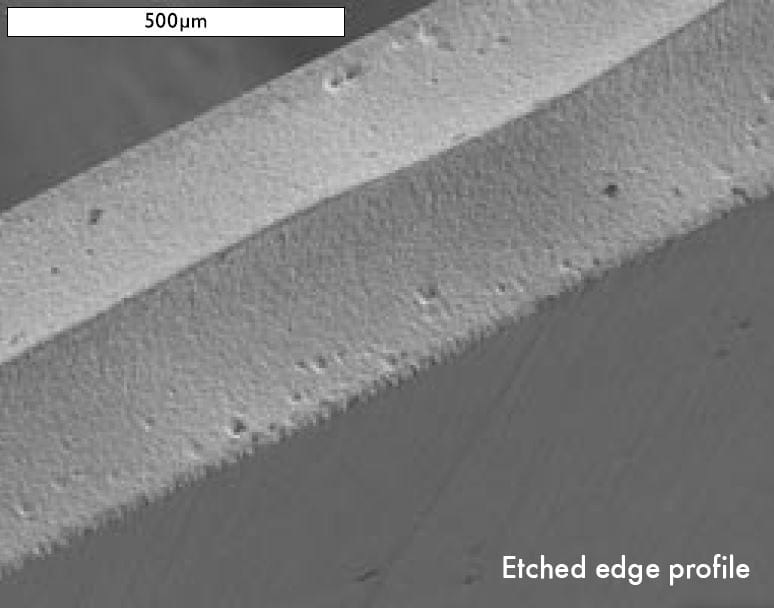

Diese Anforderung lässt keinen Raum für Kompromisse und somit auch keinen Raum für Gratbildung. Das photochemische Ätzen ist in der Lage, gratfreie Teile zu produzieren, und stellt eine echte Alternative zu den traditionellen Methoden des Stanzens und Laserschneidens dar.

Beseitigung von Graten durch photochemisches Ätzen

Um zu verstehen, wie das photochemische Ätzverfahren die Möglichkeit des Entgratens effektiv beseitigt, ist es wichtig, die Grundlagen jedes Metallbearbeitungsverfahrens zu verstehen.

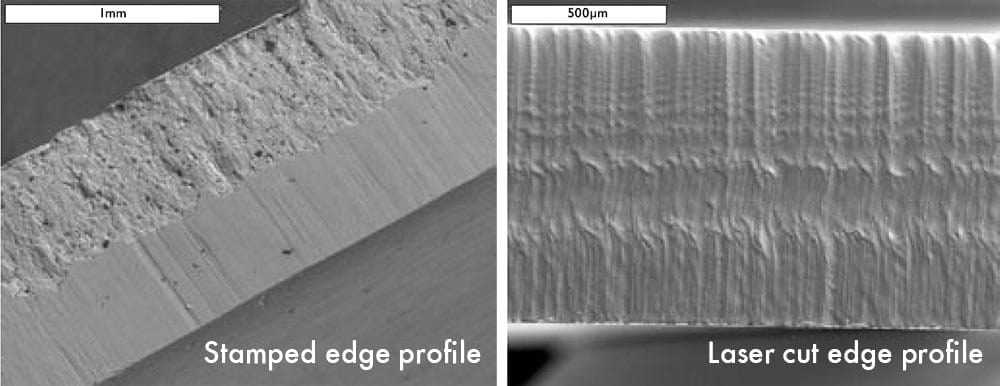

Beim Laserschneiden entsteht durch die hohe Energiezufuhr viel Wärme, die, wie wir wissen, zu Gratbildung führt. Auch beim Stanzen, bei dem das Metall mit Gewalt geschnitten wird, entsteht Grat durch physische Einwirkung.

Da der Prozess des photochemischen Ätzens weder Hitze noch Kraft erfordert, gibt es keine Möglichkeit, Metallteile zu belasten oder zu verformen - und auch keine Möglichkeit, Gratkanten zu erzeugen.

Durch den Einsatz von Chemikalien bleiben die physikalischen Eigenschaften des Materials unverändert, so dass das endgültige Bauteil den genauen Spezifikationen entspricht.

Kompromisslose Qualität und Leistung

Wenn jahrzehntelang traditionelle Bearbeitungsverfahren eingesetzt wurden, kann man sich leicht fragen, warum überhaupt alternative Produktionstechniken erforderlich sind. Da aber die Anforderungen an die einzelnen Komponenten immer höher werden und der globale Wettbewerb immer härter wird, kommen nur Teile von höchster Qualität in Frage, die zu 100 % spezifikationsgetreu bleiben. Denn Präzisionsätzteile werden in den unterschiedlichsten Anwendungen benötigt - von sicherheitskritischen ABS-Bremssystemen bis hin zu korrosionsbeständigen Mikrofiltern.

Neben der kompromisslosen Qualität der Ergebnisse des photochemischen Ätzens bietet das Verfahren selbst eine Reihe weiterer Vorteile.

Kostengünstige Werkzeuge und Einrichten - schnell

Die Werkzeug- und Einrichtungskosten sind im Vergleich zu herkömmlichen Methoden extrem niedrig, was die Fertigung von Teilen in sehr kurzer Zeit ermöglicht. Da die Teile jedes Mal in der gleichen anspruchsvollen Qualität hergestellt werden, können sie in verschiedenen Mengen und kurzfristig produziert werden, wobei auch Konstruktionsänderungen einfach und kostengünstig durchgeführt werden können.

Komplexität ohne Kosten

Da die Bauteile für moderne Anwendungen immer komplexer sein müssen, ermöglicht das photochemische Ätzen auch die Herstellung von Teilen, die mit herkömmlichen Methoden nicht machbar wären.

Zusammenfassung

Im Wesentlichen ermöglicht das fotochemische Ätzen die schnelle und konsistente Herstellung hochkomplexer Bauteile bei gleichzeitiger Maximierung des Preis-Leistungs-Verhältnisses durch Reduzierung der Rüstzeiten und Werkzeugkosten. Dies ermöglicht eine Verkürzung der Vorlaufzeiten und eine Verbesserung der Wettbewerbsfähigkeit zu einem Zeitpunkt, an dem dies am wichtigsten ist.

Whitepaper zum chemischen Ätzen

Erfahren Sie, wie das chemische Ätzen die Grenzen herkömmlicher Blechbearbeitungstechnologien überwinden kann.

Herunterladen