Das Maß der Dinge beim Ätzen: Warum Sie nicht immer auf das Stempeln verzichten sollten

Bei der Herstellung von Bauteilen aus Metallen stehen den Konstrukteuren zahlreiche Möglichkeiten zur Verfügung, einige traditionell, andere relativ neu und innovativ. Wenn die Bauteileigenschaften jedoch sehr präzise und komplex sind und ein hohes Maß an Genauigkeit erforderlich ist, ist die Zahl der in Frage kommenden Fertigungsverfahren stark eingeschränkt. Für solche Anwendungen greift die Industrie in der Regel auf das Stanzen zurück, was jedoch nicht immer die beste Option ist.

Fotochemisches Ätzen: Eine Einführung

Fotochemisches Ätzen, oft auch als Fotoätzen, chemisches Ätzen oder chemisches Fräsen bezeichnet, ist ein hochpräzises, streng kontrolliertes Korrosionsverfahren, das zur Herstellung komplexer Metallteile mit sehr feinen Details eingesetzt wird.

Viele Menschen kennen die Ätztechnik nur aus dem Kunsthandwerk, insbesondere von Rembrandt oder der mittelalterlichen Schwertgravur, aber heute ist sie eine hochentwickelte Technologie, die Flugzeuge der nächsten Generation, Satellitenkommunikation und emissionsarme oder -freie Fahrzeuge ermöglicht.

Was macht das chemische Ätzen einzigartig?

Obwohl das Ätzen vor mehr als 50 Jahren als Technologie für die Blechbearbeitung entwickelt wurde, hat es in den letzten zehn Jahren ein rasantes Wachstum erlebt und wird von Konstrukteuren, die sich damit auskennen, zur Lösung einer Vielzahl von technischen Herausforderungen eingesetzt, von denen viele mit dem herkömmlichen Stanzen entweder nicht realisierbar oder nicht kosteneffizient sind.

Produktdesigner müssen erkennen, dass das Ätzen die Grenzen des Machbaren wirklich erweitern kann, indem es nicht nur Antworten auf wichtige Fragen zu Produktmerkmalen, Komplexität und Effizienz gibt, sondern in einigen Fällen auch Verbesserungen der Bauteileigenschaften ermöglicht.

Die Standardtoleranzen beim Ätzen liegen typischerweise bei ±10% der Materialdicke, doch kann oft eine höhere Genauigkeit erreicht werden.

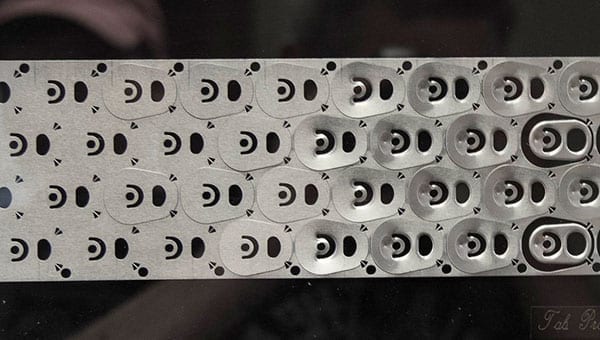

Das Verfahren kann auf fast alle Bleche mit einer Dicke von 0,01 mm bis 1,5 mm in einer Vielzahl von Qualitäten angewendet werden und hat im Gegensatz zum Stanzen keine Probleme mit sehr harten Materialien. Precision Micro, Europas marktführender Anbieter für chemisches Ätzen, fertigt jedes Jahr über 50 Millionen Bauteile aus über 2.000 Metallen, darunter auch schwer zu bearbeitende wie Titan und Aluminium.

Die Standardtoleranzen beim Ätzen liegen typischerweise bei ±10 % der Materialdicke, doch kann oft eine höhere Genauigkeit erreicht werden. Die minimalen Bauteilmerkmale betragen 0,1 mm, obwohl oberflächengeätzte Merkmale feiner sein können und nicht durch die Dicke des Materials definiert sind.

Produkte, die durch chemisches Ätzen hergestellt werden, können einzigartige Merkmale aufweisen, indem man die während des Prozesses entstehende „Spitze“ der Kante ausnutzt. Die Ätzspitze kann gesteuert werden, und auf diese Weise kann eine Reihe von Profilen eingeführt werden, die die Herstellung von scharfen Schneidkanten (wie sie in medizinischen Klingen verwendet werden) oder konischen Öffnungen ermöglichen, wie sie zur Leitung des Flüssigkeitsstroms in Filtersieben verwendet werden.

Niedrige Einstiegshürde

Das chemische Ätzen eignet sich nicht nur für schwierige Geometrien, sondern bietet den Konstrukteuren auch eine enorme Flexibilität, da es die Anpassung der Entwürfe bis hin zur Fertigung durch den Einsatz digitaler Werkzeuge erleichtert.

Beim digitalen Werkzeugbau entfallen die Kosten für harte Stahlwerkzeuge, die für das Stanzen und Prägen benötigt werden, und das Verfahren lässt sich auch extrem schnell erstellen und anpassen, was es ideal für die Herstellung von Prototypen macht. Da die Werkzeuge durch ein Kontaktdruckverfahren auf Metall übertragen werden, gibt es auch keinen Werkzeugverschleiß, so dass das erste produzierte Teil mit dem letzten identisch ist.

Die Komplexität von Stanzteilen erhöht die Kosten, unabhängig davon, ob es sich um niedrige, mittlere oder hohe Stückzahlen handelt. Die Komplexität eines Produkts bedeutet die Notwendigkeit eines komplexen Formwerkzeugs, und komplexe Werkzeuge bedeuten höhere Kosten, ein höheres Potenzial für Werkzeugfehler und längere Vorlaufzeiten bis zur zufriedenstellenden Fertigstellung. Das chemische Ätzen wird von der Komplexität des Werkzeugs nicht beeinflusst, und es macht keinen Unterschied in Bezug auf Kosten oder Durchlaufzeit, wie komplex die Geometrie des Teils und damit die Komplexität des digitalen Werkzeugs ist.

Ebenheit, Grate und Spannungen

Die geätzten Bauteile sind völlig flach, so dass sich das Verfahren besonders gut für die Herstellung von Teilen eignet, die anschließend durch Stapeln und Kleben zusammengefügt werden müssen, wie z. B. Motorlamellen, bipolare Brennstoffzellenplatten und Wärmetauscher.

Anders als beim Stanzen gibt es keine Verschlechterung oder Verformung des verarbeiteten Metalls, so dass die Teile grat- und spannungsfrei sind. Zu den typischen Bauteilen, die spezifiziert werden, gehören sicherheitskritische Biegungen für ABS-Bremssysteme und Kraftstoffeinspritzungen, die Millionen von Malen ohne Ausfall betätigt werden müssen.

Zusammengefasst

Das fotochemische Ätzen eignet sich am besten für komplexe Teile mit hohem Genauigkeitsgrad oder für Teile, bei denen es auf die Integrität des Materials ankommt. Bei extrem hohen Stückzahlen, bei denen die Werkzeugkosten vertretbar sind und die Designs nicht allzu komplex sind, ist das Stanzen in der Regel das wirtschaftlichere Verfahren.

Die über 50-jährige Erfahrung von Precision Micro im Bereich des chemischen Ätzens hat es zu einem weltweit führenden Unternehmen gemacht. Doch um diesen Status zu erreichen und zu halten, bedarf es mehr als nur einer langen Geschichte. Durch kontinuierliche Investitionen in Technologien, die oft durch die technischen Herausforderungen seiner Kunden motiviert werden, hat Precision Micro sicherstellen können, dass es immer an der Spitze des chemischen Ätzens bleibt. Das Unternehmen bleibt der führende Anbieter von komplexen und oft sicherheitskritischen Präzisionsmetallteilen und -komponenten für führende Unternehmen in verschiedenen High-Tech-Bereichen.

Sehen Sie sich eine Vergleichstabelle an, um zu sehen, wie Ätzen und Stanzen im Vergleich stehen

Whitepaper zum chemischen Ätzen

Erfahren Sie, wie das chemische Ätzen die Grenzen herkömmlicher Blechbearbeitungstechnologien überwinden kann.

Herunterladen